Central remdrift

Den centrala remdriften var ett kraftöverföringssystem under den industriella revolutionen. Innan det blev vanligt med separata elektriska motorer till olika maskiner, var central remdrift en vanlig metod för att överföra kraft från en central kraftkälla som kunde bestå av exempelvis en ångmaskin, en större elektrisk motor eller någon annan form av stabil kraftkälla. Även vatten- och vindkraft kunde fungera som kraftkälla till en central remdrift i exempelvis fabriks- eller kvarnmiljöer.

En typisk remdrift i en verkstads- eller fabriksmiljö kunde bestå av centrala drivaxlar som löpte i taket, vilka sedan drev olika maskiner via vertikala rep eller drivremmar. Genom att ha olika storlekar på de drivande hjulen kunde separata utväxlingar uppnås för olika behov av hastighet eller moment. De vertikala remmarna löpte så länge som de låg i ingrepp med ett roterande drivhjul i taket och de olika maskinerna kunde kopplas in genom att remmen lades på eller sträcktes upp, eller att kopplingar slogs till.

Historisk överblick

I den förindustriella perioden användes vattenhjul och väderkvarnar som den huvudsakliga centraldriften, så länge som behovet var att driva maskiner i dess omedelbara närhet. Ibland kunde det dock även i dessa fall finnas behov av att driva enskilda maskiner när huvuddrivkällan stod stilla av olika skäl, varför en central drift kunde bli mer flexibel med andra typer av kraftkällor. Under industrialiseringen framkom, jämte olika typer av vatten- och vindkraft, olika typer av ångmaskiner och senare även större elmotorer som drev en eller flera parallella centralaxlar, som kunde försörja ett större antal enskilda maskiner som kopplades in och ur allt efter behov. Större elmotorer kunde även användas som en flexibel lösning även om den ursprungliga kraften kom från ett vattenhjul, då vattenhjulet drev en generator, som i sin tur drev en likströmsmotor. Som alternativ till dessa kraftkällor kom också lokomobilen till användning samt fotogenmotorer, i synnerhet inom jordbruket men även exempelvis inom gruvindustrin och på sågverk.

Den elektriska motorns jämna vridmoment kunde skapa ett enklare handhavande i exempelvis väderkvarnar, där tidigare vindens varierande styrka medförde att mjölnaren fick ta till olika kompenserande åtgärder, som försvårade arbetet och kunde påverka malningens resultat. Med den elektriska motorn tillfördes ett alternativ till en svag eller ostadig vindkraft och en praktisk lösning var att utnyttja den interna remdriften och modifiera den till elektrisk drift.[1]

Förutom det enklare handhavande som elektriska motorer medförde, installerades de också som ersättning av exempelvis ångmaskiner för att få en högre verkningsgrad. I Sverige blev Arboga Mekaniska Verkstad 1887 först i landet med att installera en elektrisk motor för drift av verktygsmaskiner vid en taktransmission.[2]

Under utfasningen av taktransmissionen användes ibland en gruppdrift, där en grupp av maskiner blev driftsatta av samma elmotor. Nästa större förändring blev införandet av enkel- eller direktdrift, som innebar en elmotor monterad på varje verktygsmaskin. Det tämligen komplicerade systemet med taktransmission och långa drivremmar kunde då avskaffas, samtidigt som maskinparkens storlek och placering enklare kunde anpassas till behovet. Även om enkeldriftens fördelar var väl kända på slutet av 1800-talet, fanns remdriften kvar i många verkstäder långt in på 1900-talet.[3]

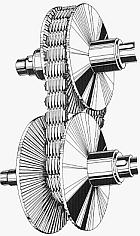

För överföringen av kraften kunde de drivande huvudaxlarna köras med ett stabilt fast varvtal och de enskilda maskinerna kunde kopplas till olika stora remhjul för att få ett anpassat varvtal. Remhjulen kunde vara tillverkade av stål, gjutjärn eller trä och remmarna var gjorda av läder, textil eller stål.

Idag används främst olika typer av förbränningsmotorer, som driver generatorer, på mobila anläggningar i de fall som inte en direkt eldrift är lämpad.

Ett större bevarat system för central remdrift från omkring år 1900 finns vid Göteborgs Remfabrik, idag ett arbetslivsmuseum men som ursprungligen hade textila drivremmar som huvudprodukt.

Bävsjöryds såg i Lerum är en ideellt driven verksamhet med en större remdriven ramsåg från 1919–1921. Som kraftkälla fungerar idag en dieselmotor.[4] Kvarnvikens kvarn i Råcksta anlades 1882-1883 och är idag ett arbetslivsmuseum med fungerande central remdrift.

Användning

Den centrala remdriften var en utbredd metod att driva olika maskiner både inom jordbruket och industrin, innan separata mindre motorer fanns att tillgå för olika maskiner. Inom jordbruket kunde behoven exempelvis vara att driva ett trösk-, eller hackelseverk. Eftersom en vatten- eller väderkvarn hade just en central drivkälla, passade det här bra att använda denna kraftkälla till att driva enskilda maskiner med remdrift. Remmarna kunde här exempelvis löpa mer vågrätt från centrala drivaxlar, som i sin tur kunde drivas vertikalt från en våning till en annan.

Som det syns på bilden här bredvid, är en drivrem dold bakom ett träskydd som både kunde hålla remmen på plats under vila och skydda passerande under drift. Här hade uttrycket "lägga på en rem" den rent praktiska betydelsen att driftsätta något.

Förutom att fysiskt lägga på en drivrem eller att spänna upp den till arbetsläge, förekom också olika typer av kopplingar som kunde förbinda den kontinuerligt roterande drivlinan till de anslutna maskinernas ingående drivaxlar. Inkoppling kunde i princip ske genom att förbinda en roterande drivrem till en ansluten maskin med en maskinmonterad koppling, likväl som att ha en koppling monterad på den centrala drivlinan. En enkel koppling kunde då innebära att ha ett kullagrat remhjul jämte ett drivande hjul med samma diameter och att föra över drivremmen från det medlöpande hjulet till det drivna hjulet. Detta gjordes då med särskilda remförare, som också kunde ha funktionen att stödja bandet i sidled.

- Användningsexempel

- Fabriksmiljö med taktransmission från 1897

- (c) Ralph Oesker, CC BY-SA 2.0 deTröskverk drivet av en traktor

- Lanz-lokomobil från 1911 i drift

- Pelarborrmaskin med remdrift

Kraftkällor

Den centrala remdriftens syfte var att fördela den kraft som olika typer av kraftkällor producerade. De första mer eller mindre kontinuerliga kraftkällorna bestod av vatten eller vindkraft. När dessa kraftkällor hade normalt gynnsamma förhållande i form av tillräcklig vattenmängd eller lagom vind, uppstod ett behov av att kunna dra nytta av kraften ut till maskiner som tidigare varit hand eller trampdrivna.[5]

Ångmaskinen började användas som en kontinuerlig kraftkälla på olika håll på 1700-talet och fick ett större genomslag på slutet av 1700-talet, genom den förbättrade variant med separat kondensor som James Watt utvecklade. I Sverige installerades den första ångmaskinen av Watts modell år 1807, till en remdrift i Bergsunds mekaniska verkstad på Kungsholmen.[6] Ångmaskiner installerades vanligen i en angränsande lokal, på grund av brandrisken, där den kunde försörja en central drivlina med kraft.[7]

Användningen av elektriska motorer började sprida sig i slutet av 1800-talet och kunde successivt ersätta den direkta försörjningen till många centrala remdrifter. Innan det elektriska ledningsnätet blev utbyggt, kunde elektriciteten som sådan produceras lokalt av exempelvis en ångmaskin kopplad till en generator, som i sin tur kunde leverera kraft både till en central remdrift och belysning.[8]

Axellagringar

Långa taktransmissioner kunde byggas upp av flera seriekopplade drivaxlar, allt efter maskinparkens behov, och dessa avlagrades normalt vid ändar eller sammanbindande kopplingar samt vid de ställen där större radiella krafter kunde förekomma i form av dragande remhjul. Lagringstypen i sig varierade efter effektbehovet och typ av drivaxlar och kunde vara glidlagrade eller kullagrade. Detta ställde höga krav på en god linjering och stabil infästning, vilket många huskroppar inte var byggda för och det relativt stora underhållsbehovet kunde orsaka mer eller mindre stora driftsavbrott i en serie maskiner, som var anslutna till den aktuella drivlinan.[9]

Detta underhållsbehov, som kunde orsaka mer eller mindre oplanerade och omfattande maskinstopp, föranledde den svenske driftingenjören Sven Wingqvist, vid Gamlestadens Fabriker i Göteborg 1899-1907, att utveckla det självreglerande sfäriska kullagret 1906-07 som sedan patententerades i flera industriländer.[10] Wingqvists banbrytande lagerkonstruktion lade grunden till Svenska Kullagerfabriken AB (SKF) år 1907.[11][12]

Remmar och hjul

De flexibla remmarna kunde löpa ganska långa sträckor och kunde även vridas för att tillhandahålla drift med en annan axelvinkel. En annan möjlighet var att låta remmarna beskriva en "åtta" för att vända rotationsriktningen på det drivna hjulet. För att inte bara slita bandens ena sida fanns också möjligheten att skarva dem till ett möbiusband, då båda sidor kom att slitas lika mycket. Ett vanligt material för att tillverka remmar var läder, innan olika typer av textilmaterial eller stålband kom till användning. På grund av ganska stora utväxlingar och breda remmar kunde transmissionen användas för många ändamål. För att remmarna skulle stanna på sina hjul utan att kana av, fick de drivande hjulen uppriktas gentemot varandra så att remmarnas huvudsakliga momentöverföring höll sig inom hjulens löpytor.

För att sammanbinda remmar kunde exempelvis remhakar i metall användas, vilka pressades fast i remändarna för att sedan förbindas med trådar av olika material. För att hålla trådarna på plats fanns både mjukare trådmaterial, som hakarnas spännkraft kunde göra ett självlåsande intryck i, och hårdare material som stål som då kunde vara spårade av samma anledning. Andra sammanbindande metoder kunde vara att fasa skarvarna för att få en större yta som kunde limmas, eller helt enkelt att sy ihop skarven.

De drivande hjulen var inom industrin oftast av stål eller gjutjärn, även om det tidigare också var vanligt med trähjul i exempelvis kvarnmiljöer. Drivhjulen kunde vara med eller utan olika typer av styrkanter som hindrade remmarna från att glida av. Dessa styrkanters existens och utseende berodde både på aktuell typ av bandmaterial och dess arbetsmiljö. Bandens egenskaper, tillsammans med drivlinans konstruktion, kunde under vissa förhållande skapa en tendens till att banden ville klättra upp på styrkanterna istället för att följa hjulens löpyta, vilket gjorde att denna lösning inte alltid var att föredra.

- Tekniska detaljer

- Transmissionsdrift

- Remdrift från en lokomobil

- Läderremmar, med standardbredden 75 mm

- (c) I, Dontworry, CC BY-SA 3.0Sammanfogningsteknik med hakklämmor

Fördelar

Den centrala remdriften var en förutsättning för en effektiv överföring av drivkraft så länge som inga separata alternativ fanns tillgängliga. Remmarna kunde exempelvis i kvarnar flexibelt överföra kraften längre sträckor och mer flexibelt än kugghjul och inom industrin blev maskinparken billigare genom att flera maskiner kunde få plats utan skrymmande egna drifter.

Den centrala driftens källa kunde köras med ett varvtal som var optimerat för dess verkningsgrad och de enskilda förbrukarna kunde via en utväxling få sin matning med en relativt låg effektförlust. Genom ett system av två identiskt konvext formade remskivor, av vilka en var kopplad till den centrala driften och den andra till den enskilda maskinen, skapades en enkel koppling. När bandet var långt nog kunde rotationsriktningen lätt förändras genom att korsa bandet till en åtta.

Nackdelar

En nackdel är förluster i verkningsgrad jämfört med modern eldrift och att det behövdes en omfattande central drivlina. Andra nackdelar är en hög statisk belastning och partiella belastningsförluster på grund av det stora antalet lager och remmar, som ofta roterade oavsett om det var en eller flera maskiner som behövde drivas. Underhållsbehovet var också ganska stort för all fast drift. Beroende på hur många maskiner som var inkopplade kunde centralaxelns varvtal variera och maskinerna hade också en relativt bunden placering till en centralaxel. Den centrala drivlinan innebar också en kompromiss för olika maskiners varvtalsbehov, och dess totala vridmoment kunde också begränsa en utbyggnad av maskinparken.

För enskilda arbetstagare i fabriker innebar kraftöverföringen en betydande risk för att kläder eller hår fastnade i remdriften, vilket har lett till många allvarliga skador och dödsfall genom historien. Brott på remmar eller kopplingar är en annan anledning till skador då plötsliga och stora krafter kunde frigöras utan kontroll. Remdrift används idag normalt endast bakom skydd och då som en flexibel kraftöverföring mellan enskilda motorer och drivaxlar.

Se även

- Fräsmaskin

- Göteborgs Remfabrik

Referenser

- Den här artikeln är helt eller delvis baserad på material från tyskspråkiga Wikipedia, Transmission (Maschinenbau), 28 mars 2009.

Noter

- ^ 1920-talets konvertering till elektrisk drift Arkiverad 11 augusti 2010 hämtat från the Wayback Machine., från Harplinge kvarn

- ^ Första elmotor i en svensk taktransmission, Svensk teknikhistoria, sid 237

- ^ Remdrift långt in på 1900-talet, Svensk teknikhistoria, sid 237

- ^ Lerums byggnadshytta. Bävsjöryd Såg. Arkiverad 13 december 2013 hämtat från the Wayback Machine. Läst 2013-12-10.

- ^ Central kraft behöver fördelas, Svensk teknikhistoria, sid 207

- ^ Första svenska ångmaskin till remdrift, Svensk teknikhistoria, sid 207

- ^ Ångmaskin stod ofta i angränsande lokal, Svensk teknikhistoria, sid 208

- ^ Elektriciteten vinner mark, Svensk teknikhistoria, sid 207

- ^ Hög lagerfriktion orsakar värmeförluster eller haverier, Svenska uppfinnare sid.265, läst 090914

- ^ Sättningar i fabrikslokal orsakade lagerhaverier, Andersson sid.213, läst 090914

- ^ Det sfäriska lagret fick en avgörande betydelse för bildandet av SKF, Andersson sid.216, läst 090914

- ^ Investerarna satsar på det sfäriska kullagret, Svenska uppfinnare sid.273, läst 090914

Källor

- Jan Hult, Svante Lindqvist, Wilhelm Odelberg, Sven Rydberg (1989). Svensk teknikhistoria. Hedemora: Gidlunds bokförlag. ISBN 91-7844-150-1

- P Gunnar Andersson (1995). Idé grundar industri. Carlsson bokförlag. ISBN 91-7203-029-1

- Petter Karlsson, Johan Erséus (2003). Svenska uppfinnare. Bokförlaget Max Ström. ISBN 91-89204-36-0

Vidare läsning

Litteratur

- Ernst Christian August Behrens: Die practische Mühlen-Baukunst: Oder gründliche und vollständige Anweisung zum Mühlen- und Mühlen-Grundwerks-Baue mit den Haupt- und Specialrissen. 1789; Reprint: Schäfer, Hannover 2006, ISBN 978-3-87870-682-3

Externa länkar

- Arbetslivsmuseum med remdrift, från Lerums byggnadshytta

Media som används på denna webbplats

Maschinenpark mit Transmission

Författare/Upphovsman: Ch.Pagenkopf, Licens: CC BY-SA 3.0

Erdholländer in Stove, Transmissionswelle und Sichter (?)

Line shaft in Kalmar match factory, Sweden1908. Kalmar länds museum.

Författare/Upphovsman: The original uploader was Stahlkocher på tyska Wikipedia., Licens: CC BY-SA 3.0

Ständerbohrmaschine mit Transmissionsantrieb, eigenes Bild GFDL

En okänd fabrik i Sverige 1936, med central remdrift från en axel i taket. Utdrag från filmen Män och maskiner (1936).

Författare/Upphovsman: Wilfried Wittkowsky, Licens: CC BY-SA 3.0

Lanz-Lokomobile aus dem Jahr 1911 in Betrieb mit einer Dreschmaschine bei der Moorseer Mühle in Nordenham

Författare/Upphovsman: User: Lidingo, Licens: CC BY-SA 3.0

Self aligning ball bearing

(c) Ralph Oesker, CC BY-SA 2.0 de

Old Raussendorf threshing machine driven by a Lanz Bulldog at Kuchelmiß, northern Germany.

(c) I, Dontworry, CC BY-SA 3.0

Treibriemenverbinder (Nachbildung), das erste Braun Produkt, von Max Braun persönlich, in der Braun Collection in Kronberg

Line shaft and belt driven machinery.

- MACHINE SHOP NORTH/NORTHEAST INCLUDING OVERHEAD LINE SHAFTING. MOSTLY BELT DRIVEN WITH ONE ROPE DRIVEN LATHE IN MIDDLE GROUND. POWER COMES FROM KNIGHT TURBINE ON FAR WALL SHOWN IN K-77, 78 (42') HAER CAL,3-SUCRK,1-45

Författare/Upphovsman: Büdeler Naumann, Licens: CC BY-SA 3.0

PIV-Getriebe aus Das Buch vom Metall von Büdeler Naumann 1961 Lizenz GNU

Leder-Flachriemen aus der Zeit der Transmissions-Antriebe von Werkzeugmaschinen

Författare/Upphovsman: Bengt Oberger, Licens: CC BY-SA 4.0

Virserums möbelindustrimuseum

Författare/Upphovsman: Wilfried Wittkowsky, Licens: CC BY-SA 3.0

'Transmissionsriemen zum Antrieb einer de:Dreschmaschine durch eine de:Lokomobile bei der Moorseer-Mühle in Nordenham